Расчет площади проектируемого объекта

Площади производственных помещений определяются одним из методов: аналитический по удельной площади, приходящийся на один автомобиль, единицу оборудования или одного рабочего. Графо-аналитический выполняется путем планировочных решений н аналитических вычислений. Площадь зоны, спец. Постов диагностики, постов ТР (без потока) определяется.

F3 = (Fa![]() Xn+Fo6)

Xn+Fo6)![]() KI5=(25,6

KI5=(25,6![]() 1+5,2)

1+5,2) ![]() 4,5=139 м2

4,5=139 м2

Fа= 9,660+2,650=25,6 м2

где, Fа — площадь занимаемая автомобилем в плане. Fоб — суммарная площадь, занимаемая оборудованием в плане. Хн— количество постов. К15 — коэффициент плотности расстановки оборудования Л.7.Т.21.

Выбор схем технологического процесса, организация работы проектируемого объекта

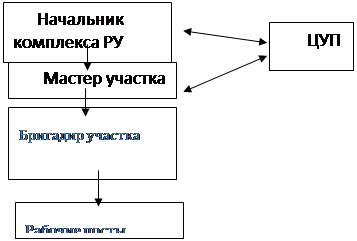

Структура управления участком

|

Зона ТР организована по техническому принципу.

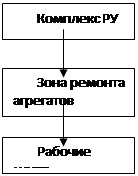

Производственная структура участка:

|

Производственные участки производят ремонт агрегатов снятых с автомобиля, таким образом агрегатно-участковая организация труда делятся на ряд производственных участков, которые специализированы на выполнение отдельных работ.

В состав каждой бригады входят квалифицированные специалисты по разряду 1-6.

Количество зон, а следовательно расположение агрегатов, систем, зависит от программы работ и конструкции автомобиля.

Программа работ зависит от количества и типа, интенсивности условий и эксплуатации автомобиля.

График загрузки зон, выбор режимов труда и отдыха

Для пассажирского АТП рекомендуется режим работы зон ТО и ТР назначать по пятидневной рабочей недели с двумя выходными днями, которые предоставляются по скользкому графику.

Регламентированные перерывы:

1 Обед 60 минут с 11 до 12 часов;

2 Трехминутный перерыв в конце второго часа работы;

Десятиминутный перерыв в конце четвертого часа работы, из них пять минут гимнастики;

3 Десятиминутный перерыв на пятидесятой минуте шестого часа работы, из них пять минут гимнастики.

Режим труда и отдыха наносится на график только по проектируемому участку.

Организация контроля качества выполняемых работ

В транспортных предприятиях создается отдел технического контроля – ОТК

Начальник ОТК подчиняется непосредственно директору предприятия, иногда главному инженеру.

Основной работой ОТК является контроль объема выполняемых работ по ТО и качества выполняемых работ в зонах, участках, отделениях.

Наиболее широкое распространение нашли следующие виды контроля:

1. Приемочный контроль производится механизмом ОТК доставленных автомобилей, узлов и агрегатов.

2. Сплошной контроль производится механизмом КТП по возвращенным автомобилям с линии. Основная цель его определить техническое состояние узлов и агрегатов автомобиля, обеспечивающих безотказную работу автомобиля на линии, а также контроль комплектности автомобиля. После проведения ТО и ТР, ремонта на участках и отделениях производится выборочный контроль. Примерно каждый третий автомобиль проверяется мастером зоны на полноту выполняемых работ и их качество выполнения в присутствии бригадира зоны и мастера ОТК.

При ремонте узлов и агрегатов на участках на каждой операции контроль осуществляется самим исполнителем, а по собранным узлам и агрегатам контроль осуществляет мастер участка.

Выборочно осуществляется контроль по отремонтированным узлам и агрегатам работниками ОТК.

При обработке и испытании узлов и агрегатов заполняется карточка, в которой указываются полученные параметры.

Работники осуществляющие контроль за качеством выполняемых работ пользуются различными измерительными инструментами, шаблонами, приборами для прослушивания.

Мероприятия по экономии ГСМ и охране окружающей среды

Одним из потребителей нефтепродуктов является автомобильный транспорт, на долю которого приходится 20% от всего потребления.

Роль рационального использования нефтепродуктов на автотранспорте стала одной из чрезвычайно важных задач работников автомобильного транспорта.